アフラス®(AFLAS®)は、230℃で連続使用可能な耐熱性能を示し、従来のフッ素ゴムでは難しかった高温のスチーム、高濃度の酸、アルカリ、アミン化合物の存在下において、低コストで解決策を提供致します。また、優れた電気絶縁性能は過酷な環境での電線用途をリードしています。

AGCが開発したフッ素ゴムアフラス®(AFLAS®)は、

(1)従来のフッ素ゴムのもつ230℃連続使用可能な耐熱性を維持しながら、

(2)従来のフッ素ゴムでは厳しかった、高濃度の酸や、アルカリ、アミン、スチームに対して優れた、耐性を示し、

(3)高い電気絶縁性を示します。コストにつきましても、パーフロロエラストマーと比較して、遥かに優位です。

用途としては、その優れた耐薬品性能とコストバランスから、化学プラントや、食品製造ライン、 液晶、半導体、LED製造ライン、耐熱電線、自動車のオイルシールなど、高い信頼性の求めら れる幅広い産業分野で採用されております。

※Oリングはもとより、金属との接着による複合品や各種ゴム成型品への加工が可能です。

アフラス®(AFLAS®)はフッ素樹脂とプロピレン樹脂とが、交互に配置されたような化学構造を持っており、フッ素樹脂の優れた耐熱性と、エチレンプロピレンゴムのもつ、優れた耐薬品性能と電気絶縁性を兼ね備えた製品に仕上がっております。 パーフロロエラストマーのように、全てをフッ素化された高価な原料を使用せずとも、耐薬品性の優秀さは、パーフロロエラストマーを凌ぐケースもあり、過酷な条件下で使用される石油掘削用部品として、数多くの実績を持っております。

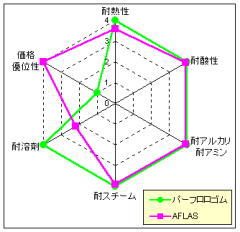

【パーフロロエラストマーとの比較】 |

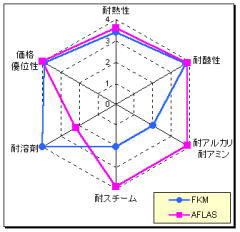

【フッ素ゴムとの比較】 |

|

|

| アフラス®(AFLAS®)は、スチームや酸、アルカリ、アミン化合物に対して、パーフロロエラストマーと 遜色ない性能を示し、価格も格段に安く入手可能です。 | アフラス®(AFLAS®)は、今までのフッ素ゴムでは難しかった 耐スチーム、耐アルカリ、耐アミンの特性を幅広 くカバーいたします。 |

オイルシールの使用される環境は、年々苛酷になっており、この環境に耐えるためのオイルには、アミン系添加物入りのオイルが使用される様になり、高温、耐アミンに耐えられるAFLAS®が採用されております。

アフラス®(AFLAS®)は、電気絶縁性、耐熱性、機械強度に優れ、大電流/細線化にも対応できます。そのため、軽量化が必要な高速鉄道車両のモーターケーブルに採用されています。

近年、食品製造ラインにおける消毒、滅菌の環境も厳しくなりつつあり、従来のゴム部品では、劣化が著しく、より、激しい環境に耐えられるゴム材料が、求められるようになりました。そこで、期待されるのがAFLAS®です。また、従来のゴム材料で問題となっていた、着香の問題も改善できます。

従来のフッ素ゴムでは対応が厳しかった、強酸、強アルカリ、アミン類、アンモニア等存在下のプロセスにて、パーフロロエラストマーが採用されてまいりましたが、過剰スペックな場合もあり、AFLAS®で見直しを図り、コストダウンされているケースが増えております。

大型ディーゼルエンジンに用いられる冷却水やエンジンオイルに接触するOリングは、自動車用のそれらと比較して、格段に厳しい耐性を要求されます。 FKMでは対応できないため、パーフルオロゴムが使用されるケースもありますが、へたりによるシール漏れが起こった例も報告されています。アフラス®(AFLAS®)はパーフルオロゴムに比べて弾性に優れるため、より良好なシール性を確保可能であり、コストダウンとライフアップを両立いたします。

製紙の漂白工程では、次亜塩素酸ソーダを使用し、近年ではオゾン水などによる漂白も増えており、アフラス®(AFLAS®)は何れにも使用可能で、採用されるケースがあります。

石油掘削機器の先端部では、地中から噴出してくる硫化水素等の腐食性ガスや高温のスチーム、更には地上から注入される掘削油等に、高温下で耐久できるゴム部材が要求されます。アフラス®(AFLAS®)は優れた耐薬品性、耐スチーム性、耐熱性を兼備えるため、こうした過酷な環境にも対応し、掘削機器のシャフトを強固にシールします。

半導体製造工程(フッ酸、リン酸、硫酸、硝酸) 食品製造、浄水関連(次亜塩素酸ソーダ) 半導体製造工程(アンモニア+過酸化水素水、NaOHなど)

半導体製造剥離工程(TMAHなど) 自動車用オイルシール(ウレア系グリース、フッ素系グリース) 金属切削油(アミン系添加剤) 防錆剤(アミン系添加剤)

半導体製造洗浄工程(NMP,メタノール)

※ただし、非極性溶媒非極性溶剤(トルエン、キシレン、アセトンなど)には不適です。

食品製造滅菌ライン、船舶、化学プラント

SC1プロセス(過酸化水素水+アンモニア)、塩鉄(第二塩化鉄)、硝酸+フッ酸、TMAH(アミン系 剥離液)、エタノールアミン+エチレングリコール(アミン系剥離液)、NMP、IPA(洗浄工程)です。 他に可能性のある環境では、オゾン水、オゾンガス、高温スチーム、プラズマ雰囲気などがあります。

(個々の耐薬品データにつきましては、お問い合わせ下さい)

※アフラス®(AFLAS®)の材質や、配合によって耐薬品性や、成型できる製品が異なります、詳しくは、弊社まで、お問い合わせ下さい。

用途 |

液晶製造ライン ~フィルターハウジングのOリング(リン酸+硝酸、アンモニア水)~ |

問題点 |

FEP被覆フッ素ゴムを使用していたが難装着、シール性能が悪い、高コスト |

改善 |

アフラス®(AFLAS®)使用で、装着、シール性能改善、低コスト化=1/2 |

用途 |

液晶製造ライン ~搬送装置プーリー部分のOリング(レジスト剥離環境)~ |

問題点 |

フッ素ゴムでは剥離液中のアミン化合物により、即劣化パーフロロエラストマー性能問題なしだが高コスト 特殊フッ素ゴムコスト対パーフロロエラストマー比1/5であったが、寿命3週間で満足いかず。 |

改善 |

アフラス®(AFLAS®)性能問題なし、コストパーフロロエラストマー比=1/10 |

用途 |

液晶製造ライン ~薬液移送ラインの配管パッキン(酸性エッチング液、リン酸+硝酸、塩鉄)~ |

問題点 |

パーフロロエラストマー性能問題無しだが、高コスト |

改善 |

アフラス®(AFLAS®) 性能問題なし、低コスト化=1/10 |

~アフラス®(AFLAS®)の優れた耐薬品性を、写真及びデータにて、ご確認下さい~

写真=青色:アフラス®(AFLAS®) 赤色:フッ素ゴム(FKM) 黒色:パーフロロエラストマー

●アンモニア |

●NMP |

浸漬時間 常温6ヶ月 浸漬時間 常温6ヶ月 |

浸漬時間 常温6ヶ月 浸漬時間 常温6ヶ月 |

| アフラス®(AFLAS®)、パーフロロエラストマーは共に劣化なしであるが、フッ素ゴムは、配合成分が抽出され、硬化劣化を起こし、シール材料として、使用不可。 | アフラス®(AFLAS®)、及びパーフロロエラストマーは劣化無しであるが、フッ素ゴムは配合成分が抽出され、膨潤のため使用不可。 |

●TMAH |

|

浸漬時間 常温6ヶ月 浸漬時間 常温6ヶ月 |

|

| アフラス®(AFLAS®)、及びパーフロロエラストマーは劣化無しであるが、フッ素ゴムは崩壊し、使用不可。 |

●アンモニア(28%、1000時間) |

||

アフラス®(AFLAS®) |

3元系パーオキサイド加硫 フッ素ゴム |

2元系ポリオール加硫フッ素ゴム |

耐薬品性表(体積変化率(%)0≦A<10、10≦B<15、15≦C<20、D≧20)

薬品 |

温度(℃) |

時間 |

評価 |

| 水酸化ナトリウム(50%) | 180 | 30日 | A |

| アンモニア水(28%) | 25 | 180日 | A |

| アンモニア水(28%) | 70 | 3日 |

A |

薬品 |

温度(℃) |

時間 |

評価 |

| 発煙硫酸 | 25 | 180日 | A |

| 硫酸(96%) | 25 | 180日 | A |

| 硫酸(60%) | 25 | 180日 | A |

| 発煙硝酸 | 25 | 7日 | D |

| 硝酸(98%) | 25 | 30日 | D |

| 硝酸(60%) | 100 | 3日 | D |

| 硝酸(60%) | 25 | 180日 | A |

| 硝酸(20%) | 70 | 3日 | D |

| 塩酸(37%) | 70 | 3日 | A |

| 塩酸(37%) | 25 | 180日 | A |

| 塩酸(20%) | 100 | 3日 | A |

| フッ酸(50%) | 25 | 180日 | A |

薬品 |

温度

|

時間 |

評価 |

| メタノール | 25 | 7日 | A |

| イソアミルアルコール | 25 | 7日 | A |

| カルビトール | 25 | 7日 | A |

| メチルセロソルブ | 25 | 7日 | A |

| 酢酸 | 25 | 7日 | D |

| アセトン | 25 | 7日 | D |

| メチルエチルケトン | 25 | 7日 | D |

| 酢酸エチル | 25 | 7日 | D |

| アニリン | 25 | 7日 | A |

| ベンゼン | 25 | 7日 | D |

| ニトロベンゼン | 25 | 7日 | A |

| トルエン | 25 | 7日 | D |

| n-ヘキサン | 25 | 7日 | D |

| クロロホルム | 25 | 7日 | D |

薬品 |

温度

|

時間 |

評価 |

| 水 | 100 | 3日 | A |

| スチーム | 160 | 7日 | A |

| オゾン (200ppm) | 25 | 3日 | A |

| 飽和塩素水 | 100 | 4日 | D |

| 次亜塩素酸ソーダ(10%) | 100 | 7日 | A |

薬品 |

温度

|

時間 |

評価 |

| 亜硫酸ガス(5%) | 25 | 7日 | A |

| 過酸化水素(30%) | 25 | 7日 | A |

| 過酸化水素(15%) + 水酸化ナトリウム(3%) |

25 | 7日 | A |

| トリエチレングリコール | 25 | 7日 | A |

※アフラス®(AFLAS®)の材質や、配合によって耐薬品性が異なります、詳しくは、弊社まで、お問い合わせ下さい。 ※その他の耐薬品性や詳細データにつきましてはお問い合わせ下さい。

※販売形態:AFLAS®は、原料ゴムからの販売及び製品販売が可能です。

Type |

種類 |

特徴 |

| アフラス®(AFLAS®) 150シリーズ | 2元系ポリマー | 従来からのアフラスで、優れた耐薬品性、耐熱性、電気絶縁性を示すグレードです。 |

| アフラス®(AFLAS®) 200S | 3元系ポリマー | 上記の2元系ポリマーの耐寒性を改良したグレードで、問題とされていた加工性、接着性、加硫性を改良したグレードです。 |

・上記ポリマーを用いた弊社オリジナルコンパウンドをはじめ、カスタマー配合コンパウンドも承ります。

⇒各種成型品(JIS、ASサイズOーリング、異型パーツなど) Oリングにつきましては、JIS サイズ(P、G、V、S番)、ASサイズは勿論、その他サイズの金型も豊富に取り揃えております。金型代は別途必要となりますが、カスタムサイズのOリングの作成や、Oリング以外の異型パーツVパッキンや、オイルシール、フランジパッキンなど各種パッキン類の作成が可能です。また、金型なしで大口径のOリングを作成できる加硫接着によるつなぎOリングの作成も可能です。また、特殊配合になりますが、茶色材料も作成可能です。

-加工方法の改善-

・従来のアフラス®(AFLAS®);150シリーズも、離型剤の選択および内添剤の選択により加工性の改善が可能です。

・カスタマー配合による加工性の改善、その他特性向上も提案致します。

・離型性を改善するための金型の紹介なども可能です。

|

| ※アフラス®(AFLAS®)は、AGC株式会社の登録商標です。 |

関連製品

お問合せ窓口

お問合せ窓口